芯片设计中的ECO

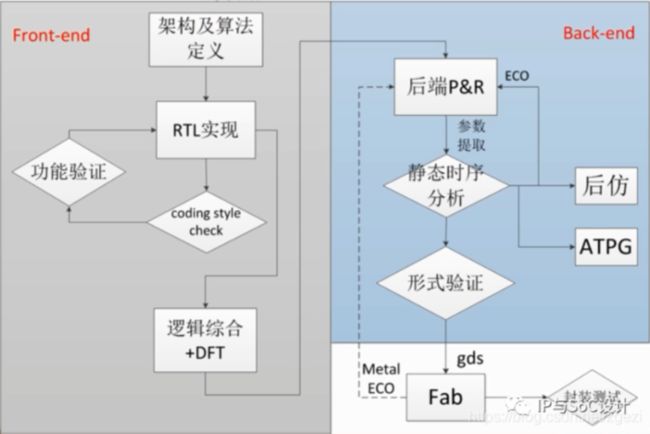

如标题所写,我们今天聊一聊IC设计种的ECO。在展开关于ECO的概念之前,我们先大致捋下数字IC设计的流程,有助于我们后面的讨论。

数字IC设计流程简述

1、确定项目需求

根据市场或者芯片功能要求,设计芯片的spec,得到可行的芯片设计方案。

2、系统级设计

用系统建模语言对各模块进行描述

3、前端设计

RTL设计、功能仿真、硬件原型验证、电路综合、DFT、STA

4、后端设计

版图设计、物理验证、后仿真

在复杂的设计流程中,bug是难以避免的。对于芯片设计而言,bug自然是越早发现越好。但是仿真验证差不多,进入RTL freeze阶段后,一旦发现新的bug,就变得有些麻烦。

因为RTL freeze前,你可以通过修改RTL来更正你发现的bug。然而RTL freeze之后,后端人员做好了floorplan,或者已经开始布局布线,这个时候再去重新做一遍,既耗时耗力,又会惹怒后端。这显然不是好的选择。

如果这个时候即将tapeout,甚至已经tapeout,根本就没有机会修改RTL了。

这个时候,我们就需要ECO,来修正我们的失误了。

什么是ECO?

ECO,即Engineering Change Order的缩写,指工程改变命令。

什么意思呢?简单来说就是手动修改集成电路的过程,换句话说,就是直接手动修改netlist。

一般应用于数字芯片版图设计。

对于数字IC设计而言,ECO这一步实际上是正常设计流程的一个例外。它是对设计的layout进行局部的小范围的修改和重新布线,而不影响到设计的其它部分的布局布线,所以其它部分的时序信息没有改变。

根据功能的不同,ECO可以分为功能改变和非功能改变。功能改变是指由于来自客户对设计的追加需求(spec改变)或者设计的最后阶段发现芯片存在 bug 的情况下进行的 ECO;而非功能改变则是为了在不改变 RTL 网表的基础上修复部分时序以及串扰等问题而做的 ECO。

说到底,ECO的目的就是省钱省时间。

那么在不同阶段,进行ECO,有什么样的区别呢?

在阶段上,数字IC设计中的ECO大体可以分为:tapeout前的ECO,tapeout过程的ECO,tapeout后的ECO。

Tapeout前的ECO

在RTL freeze后,tapeout前这一阶段,RTL已经没法修改,但是好歹也没有进入tapeout,还有补救的机会。

此时数字前端负责写coding的工程师需要在final RTL的基础上,通过写ECO脚本的方式来实现功能上的ECO。

ECO代价:时间成本,相对较小

Tapeout过程中的ECO

当数字后端实现后的design,timing已经符合signoff标准,DRC已经clean,LVS已经pass,IR drop,MVRC,Formality,DRCPLUS等都已经pass。

但是,数字前端设计工程师还没来得及做完大部分case的后仿,而且芯片又面临着Timing-TO-Market的压力。此时,进入tapeout阶段。

为什么不给自己留更多余地呢?因为foundary会先做base layer的加工。只要后期仿真发现的问题,不需要再添加额外的cell,就不耽误之前的tapeout(此处有点像流水线)。即使发现需要新加几个cell,这个时候仍然可以通过替换后端实现过程中所加的ECO cell或者spare cell来实现。

ECO代价:时间成本较大

Tapeout后的ECO

当芯片已经tapeout回来,我们在测试过程中却发现了必须修复的bug。这个时候做ECO的代价相对前面两种,就要大很多。

改动少的可能仅需要改几层Metal layer,改动大的话可能需要动十几层Metal layer,甚至重新流片。在此阶段,前端设计工程师需要出具ECO方案,同时让后端工程师进行评估,主要评估需要改动的层数,timing 是否能快速收敛等方面的风险。

在一次次确认后,敲定方案,进行ECO。

ECO代价:时间与金钱成本巨大

由此可见,即使ECO能够亡羊补牢,但是为了节省更多的时间和金钱成本,还是尽早发现问题,尽早解决吧。

关于ECO的分类:

常见的ECO可以分为pre mask ECO和post mask ECO,也就是任何layer都可以动到的ECO和只修改metal layer的ECO。

两者的区别在于,pre mask ECO的晶体管和布线层都还没有开始做出mask,此时可以往netlist里面添加cell。而post mask ECO的晶体管层已经开始进行加工了,但是布线层还没有加工,还能修改,可以通过ECO改变各种已有cell的连线关系,但是不能添加新的cell,有一定局限。

换句话说,从freeze到tapeout之间的ECO叫pre mask ECO;tapeout之后,已经加工完芯片的晶体管,但是还没有做晶体管连线期间的ECO叫做post mask ECO。

Pre mask ECO:

Pre mask ECO比Post mask ECO要灵活得多。在tapeout之前,如果发现有任何需要修改的地方,都可以用这种方法。它可以改成百上千个单元。该操作主要是针对静态时序分析和后仿真中出现的问题,对电路的网表直接进行修改,待网表修改完毕之后反馈到PR工具中对标准单元的布局和连线进行小范围的改动。当然,直接对网表进行修改是存在风险的,所以之后一定要进行形式验证(formal verification),确保功能实现。

Post mask ECO:

Post mask ECO是利用预先留好的备用单元(Spare Cell),做的逻辑修改。如果后期发现Timing存在问题(或者想小动Function),可以利用附近的Spare Cell搭配上层金属连线来修改电路结构。比起Pre mask ECO,这种ECO受限于Spare Cell的位置,所以它的修改规模十分有限。

![]()

Spare Cell:

Foundry提供一种服务,允许客户在wafer加工到poly以及M1层的时候,让大部分wafer暂时停止加工,而少量wafer继续加工直至完成。之后可以对这些完成了的wafer上的die进行测试,如果发现存在功能或者时序上的问题,那么可以通过利用那些预布在die上的spare cell来解决。

由于绝大部分的金属层都没有加工,因此在不修改标准单元布局的情况下,只用改动几层金属的mask并利用spare cell去修复这些问题。如此一来,也大大降低了流片的风险。而Post mask ECO则提供了一种根据silicon测试结果进行Debug的方法。

![]()

Post mask ECO 可行的前提是设计里有足够的可供新功能实现的cell, 如Spare cell, Freed cell, GA cell。

Freed cell,这些cell原本服务于原始的逻辑功能,但是因为逻辑功能更改,被释放出来,既然已被释放故可以用于来实现新的功能。GA cell,是内部晶体管没有链接的cell,是可以被“编程”的cell,在做ECO 时,通常用最底层金属如M1 将GA cell 内部的晶体管链接起来,以实现对应的逻辑功能,如:与或非、选择器、寄存器等。

而Post mask ECO的修复则受制于这些cell的位置,可以说是不太灵活了。

从逻辑和物理来看,ECO又可以分为Logic ECO和Physical ECO。Logic ECO是对网表的逻辑功能的修改。在芯片设计的后期阶段,前端工程师可能会发现设计上的某些bug,进而需要对电路做修改,而此时的schedule已经不允许进行重新综合,因此会选择在PR的网表上进行逻辑修改,一般情况是会增加一些逻辑或者将某些逻辑的net重新连接;而Physical ECO主要是针对PR工具无法完全修复的问题进行手动修正。一般包括Timing ECO,drc fix等。

ECO的实际运用与技巧

对于版图工程师来说,经常会碰到一些function ECO的需求:

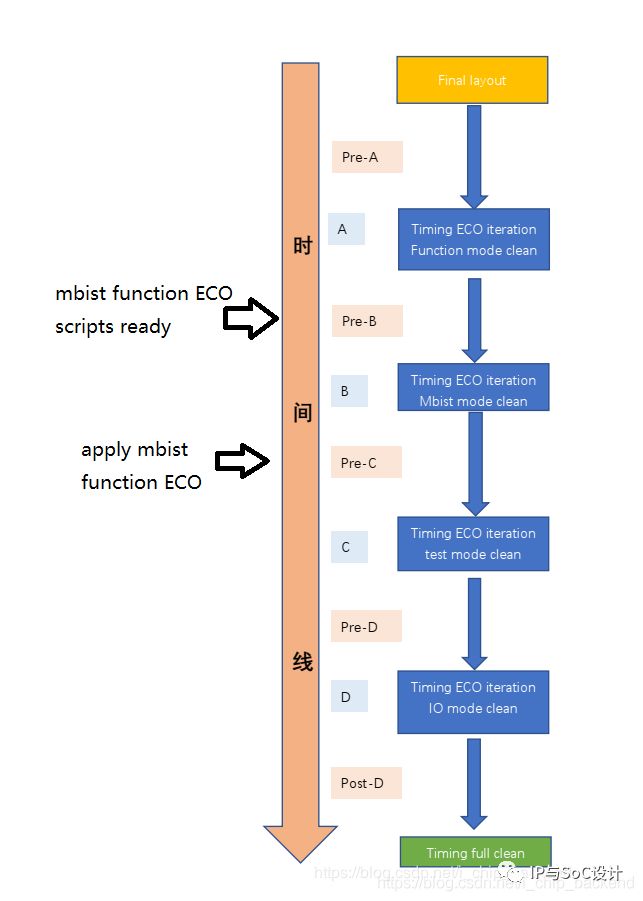

从上图可以看到,为了保证数据库有优先级的收敛,最后的timing ECO会分为几个主要步骤

·功能模式的时序修复:function mode

·存储器自测模式的时序修复:mbist mode

·其他测试模式的时序修复:test mode

·芯片接口时序修复:IO mode

功能模式的重要性、工作量和难度都是最大的,需要尽早修复,然后是其他的模式。整个流程基本上是按照步骤和优先级完成整个芯片的时序修复的。

改变功能的ECO被称之为function ECO,但是实际上,这种ECO可能是针对真正的function mode的,也有可能是针对mbist 逻辑的,或者有可能是针对at-speed test mode的。

由于function ECO会引起潜在的timing arc的变化,因此带入function ECO的时间点是有讲究的。一般来讲,只会在一种模式的timing修复告一段落的时候,才会带入这个模式的function ECO。

假如在时间节点Pre-B,前端准备好了一个比较大的function ECO,这个ECO是给mbist服务的。通常需要先验证这个脚本的正确性,如果脚本本身没问题,在这个Pre-B的时候并不带入,因为这个时候整个mbist的时序还不够稳定。

等到了Pre-C的时间节点,mbist的时序修复基本完成的阶段,这时可以代入这个ECO。理论上讲,新出来的timing violation都是由于这个脚本引起的。

增量设计工作模式,是ECO阶段的重重之重,任何违背增量设计方案的举动,都会造成局部损耗,甚至更糟的结果。

功能ECO的脚本生成的探究和技巧

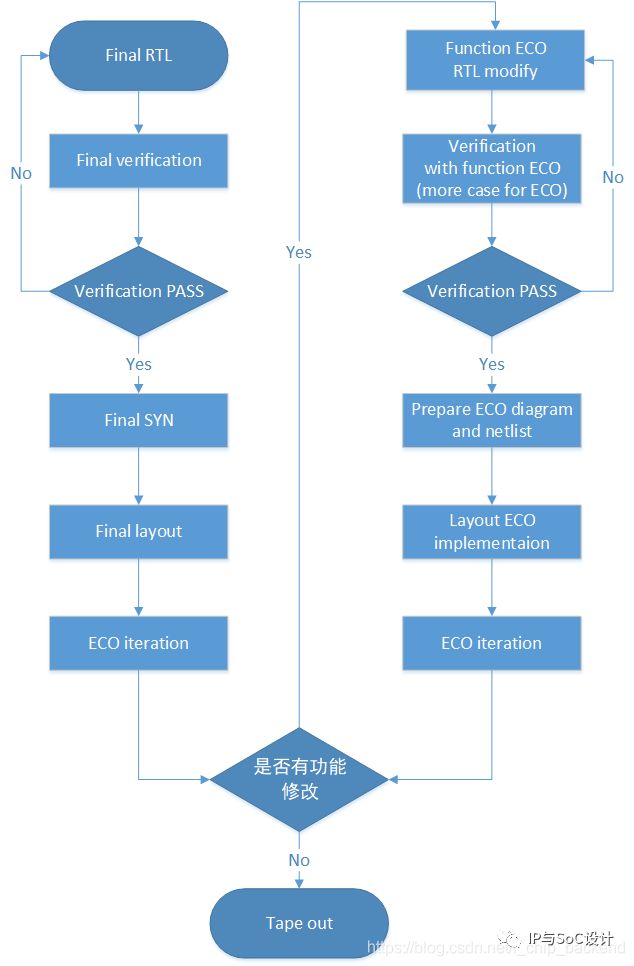

后端一般会在最终layout的节点,给前端分享最终layout版本的网表。一般为了阅读方便,后端都是给前端一个不带PG信息的netlist。前端同学在完善数据库的过程中,同时也会对各种问题进行评估,最终给出解决方案:

·软件改动

·约束用户行为

·硬件改动

如果有任何需要在硬件方面做的功能修改,前端会先保证RTL修改、验证完成后,对相应的final layout的网表进行修改。

综上所述,一个function ECO的诞生过程大抵如下:

前端主要关注功能,后端主要关注实现,对于下面的几个主题的关注度,这里展示一下:

前端基于final layout的网表,改出来一版带function ECO的功能网表,这个流程基本就算大功告成了。

ECO版图实现的技巧和经验

在ECO中,版图的实现是非常重要的步骤。是否能完成STA的脚本期望,是数据库能否走向收敛的关键点。一般的STA对应的ECO和相应的修复方法如下:

ECO的物理实现就是两种情形

·size_cell

·add buffer

这里边最会产生的影响其实是面积和器件的位置变动(dis-placement)

器件的位置变动带来的影响都可能导致ECO无法如期进行,因为原有数据库的cell的放置被调整,之前的绕线需要做相应的调整,同时带来更多的timing/驱动能力的问题,这样就会给数据库带来不期望的抖动。

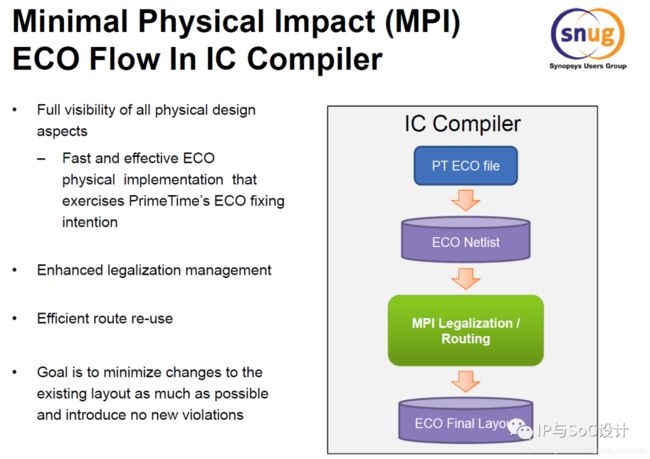

为了尽可能保证原有数据库的状态,这里引入一个新名词:Minimal Physical Impact Flow(MPI)。

较小的dis-placement带来更为稳定的版图数据,绕线的挑战也比较小,这是MPI的核心思想。

ECO收尾阶段的风险和注意点

在ECO收尾阶段,所有决策和行动都需要慎重,否则出了问题就叫苦不迭了。

先说结论,兼顾metal fill,MCMM以及VT cell的灵活使用,是ECO后期成功收敛的关键要素。

MCMM,全称为:multi_corner和multi_mode。

multi_corner(PVT):process/voltage/tmperature。

multi_mode:function/scan_shift/scan_capture。

看到它的全称,想必你就明白它的重要性了。

至于metal fill,先进工艺是需要fill的支持,来保证流片的物理需求,fill是基于绕线和布局的,如果绕线或者布局改变了,就需要重新跑fill。所以在先进工艺,一定不能忽略fill对timing的影响,tapeout之前,一定要保证fill的信息完全和真实的数据库匹配,这样跑出来的timing才完整可信。

ECO的时序信息通常是增量示的,除非你改变了绕线。这是需要在ECO后期阶段牢记的一点。

对于一个数据库,经常会遇到在接近TO的ECO的迭代中,会冒出一些和修复timing没有关系的微小的setup/hold violation。这个大多是由于绕线的细微改变,而导致的时序变化。这个时候,VT cell就会派上用场。

时间是TO前最值钱的,使用VT cell进行ECO,最大的方便时省略了ECO 绕线、寄生参数的抽取和STA的re-run。这三个步骤的时间是非常长的。有了VT cell的帮忙,这些时间统统可以省略。

经历了这么一系列流程与注意事项,我们终于可以完成ECO,确保tapeout顺利,获得一块good chip。